Aby móc dostarczać wyroby w branży motoryzacyjnej, oszczędzając koszty i czas, jednocześnie zwiększając jakość wyrobów, organizacje powinny stosować metody statystycznego sterowania procesem zgodnie z podręcznikami referencyjnymi. Statystyczne sterowanie procesem ma pomóc nie tylko w zmniejszeniu kosztów i zwiększeniu efektywności, ale przede wszystkim w zrozumieniu procesu wytwarzania oraz zredukowaniu zmienności w procesie. Dzięki zastosowaniu metod SPC można oczekiwać, iż finalne wyjście z procesu — produkt, będzie oczekiwanej i powtarzalnej jakości.

Statystyczne sterowanie procesem (SPC) w branży motoryzacyjnej

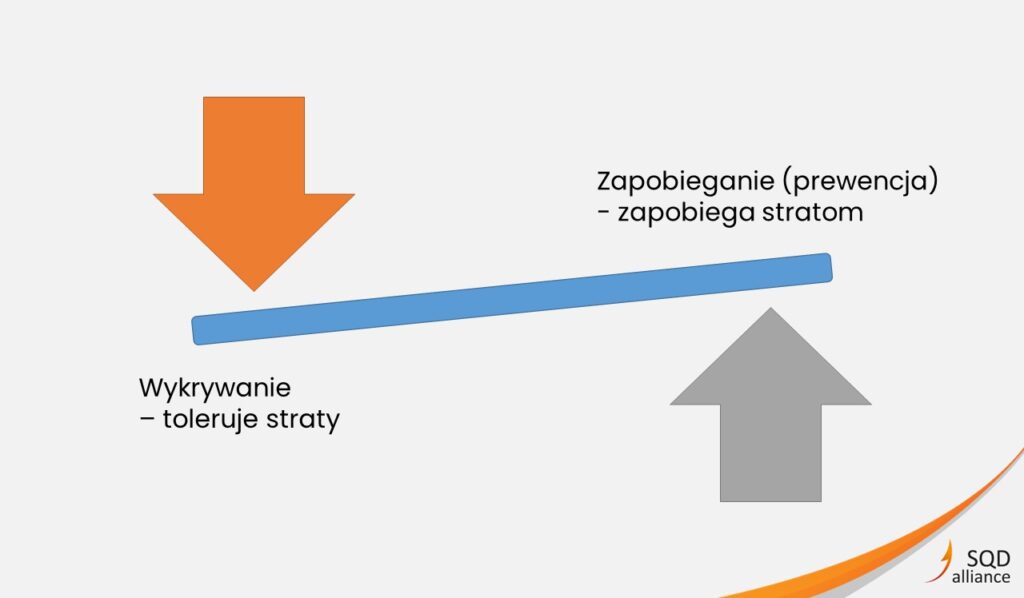

Wg koncepcji SPC organizacje powinny skupić się bardziej na zapobieganiu powstawaniu strat, niż na ich wykrywaniu. Podejście to nie jest niczym zaskakującym w branży motoryzacyjnej. Wykrywanie i kolejne kontrole w procesach są słabym substytutem efektywnego procesu zarządzania. Stuprocentowe weryfikowanie wyrobu w procesie produkcyjnym powoduje wysokie nakłady finansowe i nie zawsze przynosi oczekiwanie korzyści.

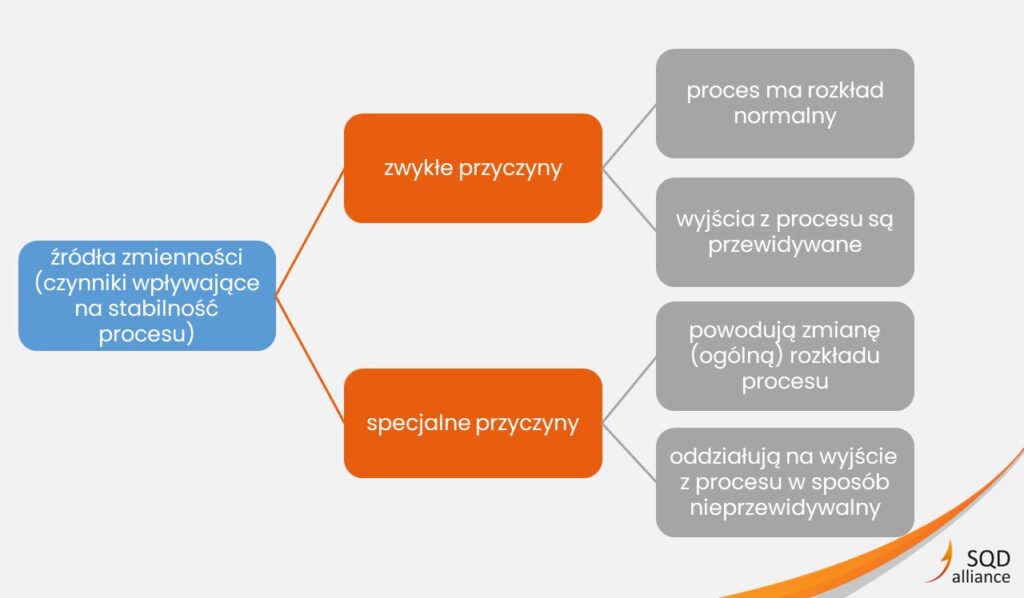

Aby móc poprawiać proces i skupić się na zapobieganiu, ważne jest, aby zrozumieć, iż na każdy proces wytwarzający wartości dodane wpływają pewne źródła zmienności.

Przyczyny specjalne i ich oddziaływanie na proces

Celem systemu sterowania procesem jest podejmowanie optymalnych ekonomicznie decyzji dotyczących działań wpływających na proces. Gdy jedynymi źródłami zmienności w procesie są przyczyny zwykłe – wówczas uważa się, iż proces jest w stanie sterowania statystycznego. Co jednak w sytuacji, gdy na proces oddziałują przyczyny specjalne? Proces należy poprawić/skorygować. Istotne jest wówczas, aby organizacja posiadała metody i możliwości wykrycia takiego stanu rzeczy, co jest możliwe dzięki zastosowaniu kart kontrolnych w procesie. Karty kontrolne są idealnym narzędziem do zrozumienia zmienności procesu. Dają one informację, kiedy działania powinny zostać podjęte (np. w przypadku pojawienia się przyczyny specjalnej) oraz pozwalają na doskonalenie procesu.

Karty kontrolne a zrozumienie zmienności procesu

W zależności od zbieranych danych z procesu można zastosować różne karty kontrolne, np.:

- Karty kontrolne dla danych zmiennych – stosowane są wtedy, gdy dostępne są pomiary z procesu (rzeczywiste wartości pomiarowe, wyniki testów) np.:

- Karta X-R (karta wartości średniej i rozstępu)

- Karta X-S (karta wartości średniej i odchylenia standardowego)

- Me-R (karta mediany i rozstępu)

- X-MR (karta pojedynczych obserwacji i ruchomego rozstępu).

- Karty kontrolne dla danych atrybutowych, stosowane są wtedy gdy nie jesteśmy w stanie uzyskać rzeczywistej wartości pomiarowej, a jedynie ocenić dwie wartości: spełnia/nie spełnia, OK/NOK, rysa/brak rysy np.:

- Karta P frakcji jednostek niezgodnych

- Karta NP liczby jednostek niezgodnych

- Karta C liczby niezgodności

- Karta U liczby niezgodności na jednostkę wartości pomiarowej).

W podręcznikach referencyjnych podane są wzory stosowane do wyliczenia średniej, rozstępu oraz granic kontrolnych w zależności od zastosowanej karty kontrolnej.

Ocena zdolności procesu w stanie sterowania statystycznego

Oczywiście przed zastosowaniem jakichkolwiek kart kontrolnych, organizacja powinna się do tego odpowiednio przygotować (właściwe środowisko, zdefiniowanie procesu, określenie charakterystyk, które mają być nanoszone na kartę, przewidywalne wyposażenie kontrolno-pomiarowe, szkolenia pracowników). W momencie, kiedy organizacja stosuje już karty kontrolne, ważne jest, aby być w stanie odpowiednio zinterpretować wyniki naniesione na te karty.

W momencie, gdy proces jest w stanie sterowania statystycznego, organizacja może dokonać oceny zdolności tegoż procesu.

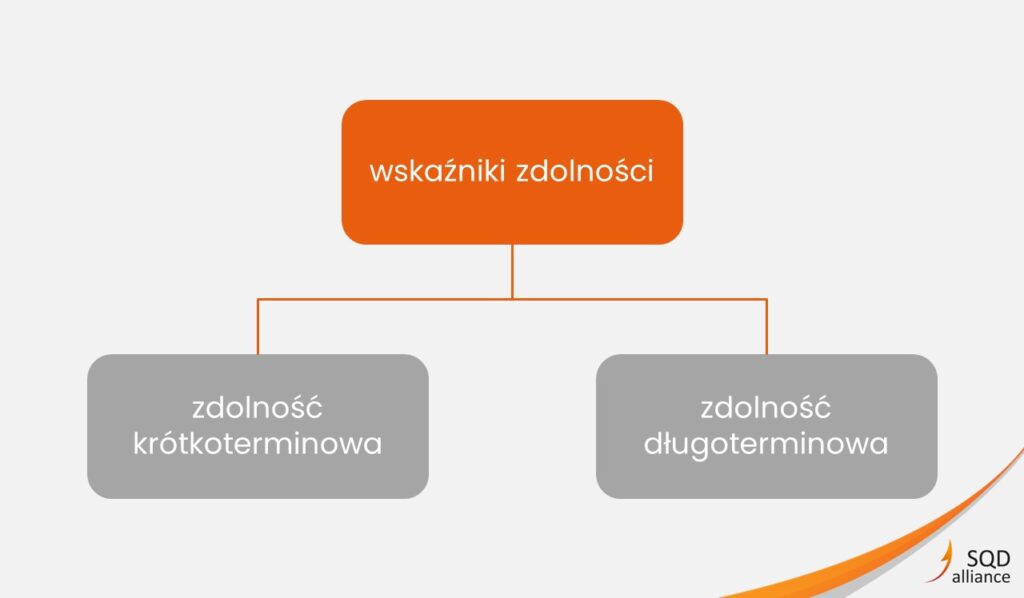

Wskaźniki zdolności krótkoterminowej

Wskaźniki zdolności krótkoterminowej są oparte o pomiary zebrane z jednego przebiegu operacji. W celu zapewnienia, iż proces jest w stanie sterowania statystycznego, dane analizowane są za pomocą karty kontrolnej. Wskaźniki zdolności krótkoterminowej są najczęściej stosowane przed SOP (start of production) w celu wykazania, iż proces będzie spełniał wymagania.

Wskaźniki zdolności długoterminowej

Wskaźniki zdolności długoterminowej – gdy wskazano, iż proces jest stabilny i zdolny spełnić wymagania w krótkim okresie, obliczana jest zdolność długoterminowa. Dane są zbierane na kartach przez odpowiednio długi czas (np. 20 dni produkcji seryjnej) tak, aby uwzględnić różne źródła zmienności. Jeśli nie znaleziono żadnych przyczyn specjalnych, można ocenić zdolność długoterminową.

Przykładowymi wskaźnikami zdolności są: Pp, Ppk, Cp, Cpk.

Statystyczne sterowanie procesem — jakie szkolenia warto zapewnić pracownikom?

Ponieważ wszystkie działania realizowane w organizacjach powinny skupiać się na zapobieganiu błędom oraz redukcji zmienności i strat w łańcuchu dostaw, organizacja musi stosować metody statystycznego sterowania procesem, a pojęcia statystyczne powinny być zrozumiałe dla pracowników zaangażowanych w procesy gromadzenia, analizowania oraz zarządzania danymi statystycznymi.

W ramach określania niezbędnej wiedzy pracowników odpowiedzialnych za zarządzanie SPC w organizacji, firma powinna zapewnić niezbędne kompetencje np. dzięki odpowiednim szkoleniom. W ramach szkoleń omawiających statystyczne sterowanie procesem warto zdecydować się na:

- Kluczowe metody jakości. Warsztaty – część II (MSA i SPC)

- Analiza systemu pomiarowego (MSA) i statystyczne sterowanie procesem (SPC) w ujęciu AIAG oraz najlepsze praktyki

Wszędzie tam, gdzie organizacja dostarcza wyroby w ramach łańcucha dostaw w branży motoryzacyjnej, posiadając wdrożony system zarządzania jakością na zgodność ze standardem IATF 16949 – statystyczne sterowanie procesem powinno być wdrożone. Należy pamiętać również o kaskadowaniu wymagań odpowiednio do dostawców. Właściwe wykorzystanie narzędzi statystycznych, poza wspomnianymi korzyściami, jest również dobrym rozwiązaniem, gdy chcemy nadzorować proces wytwarzania dostawców oraz zwiększyć satysfakcję klienta.

Autor

Anna Niedźwiedzka-Kubieniec

Trener / Konsultant / Auditor