W marcu 2024 roku opublikowano nowe wydanie podręcznika Plan Kontroli (Control Plan), stanowiące rozwinięcie i aktualizację wytycznych zawartych w podręczniku AIAG APQP – Advanced Product Quality Planning. Choć zmiany w tym dokumencie nie mają charakteru rewolucyjnego, jego znaczenie dla przemysłu, szczególnie motoryzacyjnego,jest istotne. Nowa edycja podnosi poziom spójności między wymaganiami branżowymi. Wprowadza też aktualne odniesienia do norm i podręczników referencyjnych orazkładzie większy nacisk na zarządzanie ryzykiem, automatyzację i wczesne etapy walidacji procesów produkcyjnych.

Plan kontroli od lat pełni kluczową rolę w systemach zarządzania jakością, zapewniając, że wyrób i proces spełniają wymagania klienta. Nowe wydanie stanowi zatem naturalną ewolucję tego narzędzia,dostosowaną do współczesnych realiów technologicznych i organizacyjnych.

Wyodrębnienie Planu Kontroli z podręcznika APQP

Jedną z najważniejszych decyzji twórców nowego wydania było wyodrębnienie Planu Kontroli jako samodzielnego podręcznika, niezależnego od głównego dokumentu APQP. Wcześniej stanowił on część podręcznika Advanced Product Quality Planning jako jedno z kluczowych wyjść procesu planowania jakości wyrobu.

Obecnie ma on status autonomicznego dokumentu, co pozwala na:

- łatwiejsze stosowanie go w różnych kontekstach produkcyjnych,

- lepsze dopasowanie do potrzeb organizacji,

- klarowniejsze przedstawienie wymagań dotyczących opracowania, utrzymania i doskonalenia planów kontroli.

Dzięki temu rozwiązaniu plan kontroli może być stosowany nie tylko w pełnym cyklu APQP, ale również w projektach modernizacyjnych, zmianach procesów lub wdrożeniach nowych technologii. Wyodrębnienie podręcznika zwiększyło jego czytelność i elastyczność, przy zachowaniu spójności z zasadami planowania jakości.

Jakie usprawnienia przynosi nowa wersja podręcznika Plan Kontroli?

Nowe wydanie podręcznika nie wprowadza rewolucji, lecz ewolucyjne zmiany, które porządkują i rozszerzają istniejące wytyczne. Zaktualizowano treść dokumentu, wprowadzając nową terminologię, doprecyzowując niektóre pojęcia i rozszerzając obszary związane z praktycznym zastosowaniem planu kontroli.

Aktualizacja miała na celu przede wszystkim dostosowanie treści do zmieniających się wymagań branżowych, norm i oczekiwań klientów, przy zachowaniu dotychczasowej struktury i filozofii planowania jakości.

Nowa wersja Planu Kontroli – co się zmieniło i dlaczego?

Nowa edycja Planu Kontroli została opracowana w odpowiedzi na zmieniające się warunki technologiczne, normatywne i rynkowe. Poniżej omawiamy główne czynniki, , które spowodowały potrzebę aktualizacji.

- Zmiany w odniesieniach i normach

W ostatnich latach zaktualizowano wiele dokumentów odniesienia, z którymi plan kontroli musi pozostawać w spójności. Dotyczy to przede wszystkim:

- standardu IATF 16949, określającego wymagania dla systemów zarządzania jakością w branży motoryzacyjnej,

- podręcznika AIAG & VDA FMEA, który wprowadził nowe pojęcia, strukturę i podejście do oceny ryzyka technicznego,

- specyficznych wymagań klientów i metod stosowanych przez producentów OEM, takich jak Ford, General Motors czy Stellantis.

Nowe wydanie Planu Kontroli dostosowuje terminologię i podejście do tych standardów, zapewniając aktualność i zgodność między różnymi dokumentami jakościowymi.

- Wzmocnienie należytej staranności (due diligence)

Jednym z głównych celów aktualizacji było wzmocnienie należytej staranności (due diligence) w planowaniu i wdrażaniu działań kontrolnych.

Podręcznik akcentuje potrzebę identyfikowania i eliminowania czynników ryzyka już na etapie planowania, aby uniknąć powtarzających się błędów znanych z wcześniejszych wdrożeń. Plan kontroli ma pełnić funkcję narzędzia prewencyjnego, a nie wyłącznie dokumentacyjnego.

- Wnioski z poprzednich doświadczeń (lessons learned)

Nowe wydanie uwzględnia doświadczenia i wnioski płynące z wcześniejszych doświadczeń (lessons learned). Analiza dotychczasowych wdrożeń i problemów jakościowych umożliwiła dopracowanie wytycznych w zakresie monitorowania skuteczności działań kontrolnych oraz reagowania na odchylenia w procesach.

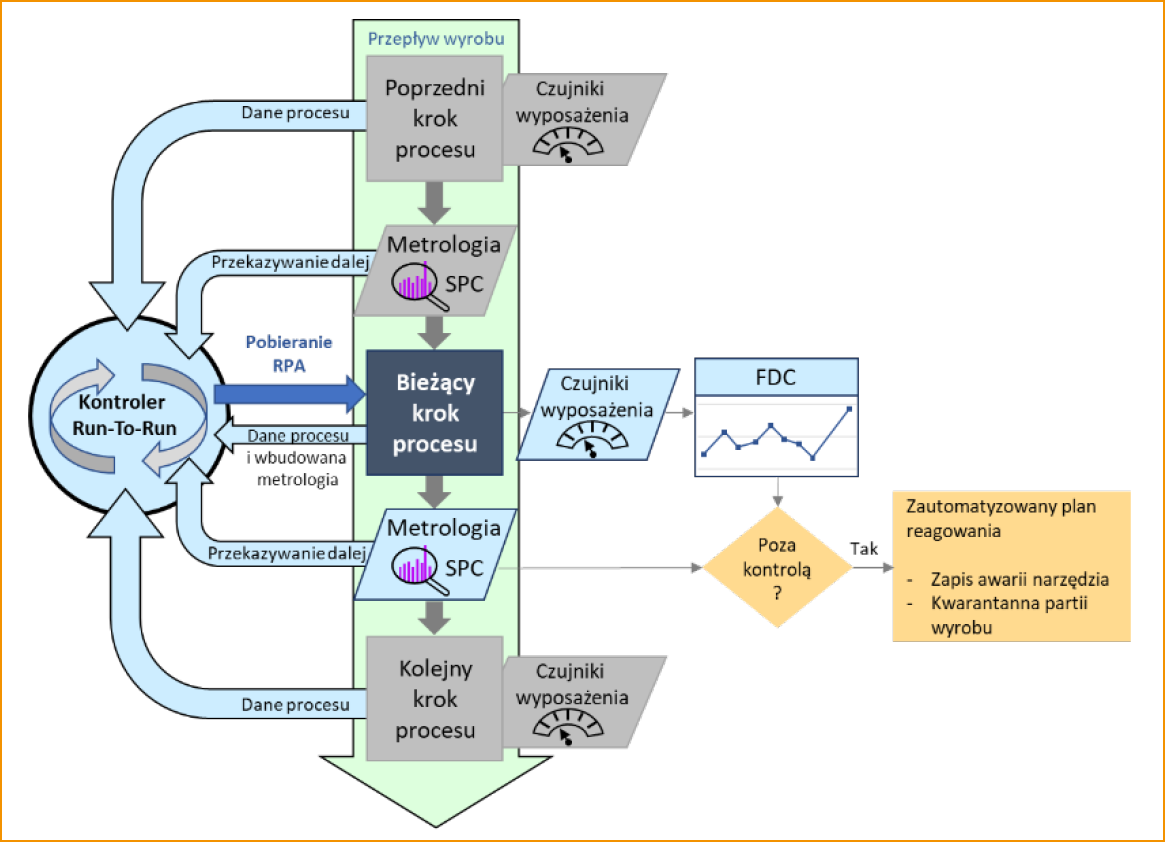

- Nowe technologie i automatyzacja

Rozwój technologiczny, w tym automatyzacja, robotyzacja, elektryfikacja oraz prace nad pojazdami autonomicznymi, wymusił aktualizację podejścia do planowania jakości.

Nowe wydanie podręcznika uwzględnia zmiany wynikające z integracji procesów produkcyjnych z systemami cyfrowymi, konieczność walidacji oprogramowania oraz kontrolę danych w czasie rzeczywistym. Rozszerzona definicja mobilności i wzrost roli systemów autonomicznych powodują, że plan kontroli musi być bardziej elastyczny i precyzyjny.

- Oczekiwania dotyczące Safe Launch

W nowym wydaniu po raz pierwszy tak wyraźnie opisano oczekiwania dotyczące Safe Launch – bezpiecznego uruchomienia produkcji.

Podkreślono, że we wczesnych fazach produkcji seryjnej należy stosować dodatkowe środki kontroli i zabezpieczenia, aby wykrywać potencjalne problemy, zanim wyrób trafi do klienta. Etap ten jest obecnie integralną częścią planu kontroli zarówno w fazie przedseryjnej, jak i seryjnej.

- Zmiany w zakresie Planu Reagowania

Jednym z praktycznych usprawnień w nowym wydaniu jest rozszerzenie Planu Reagowania (Reaction Plan).

Dodano nową kolumnę „Odpowiedzialny”, której celem jest przypisanie funkcji lub stanowiska odpowiedzialnego za konkretne działanie w przypadku wykrycia niezgodności lub odchylenia w procesie.

Dzięki temu plan reagowania staje się bardziej przejrzysty, jasno określa, kto ma podjąć działanie, w jakim zakresie i na jakim etapie. Ta zmiana wspiera skuteczność reakcji oraz ułatwia audit i weryfikację realizacji działań korygujących.

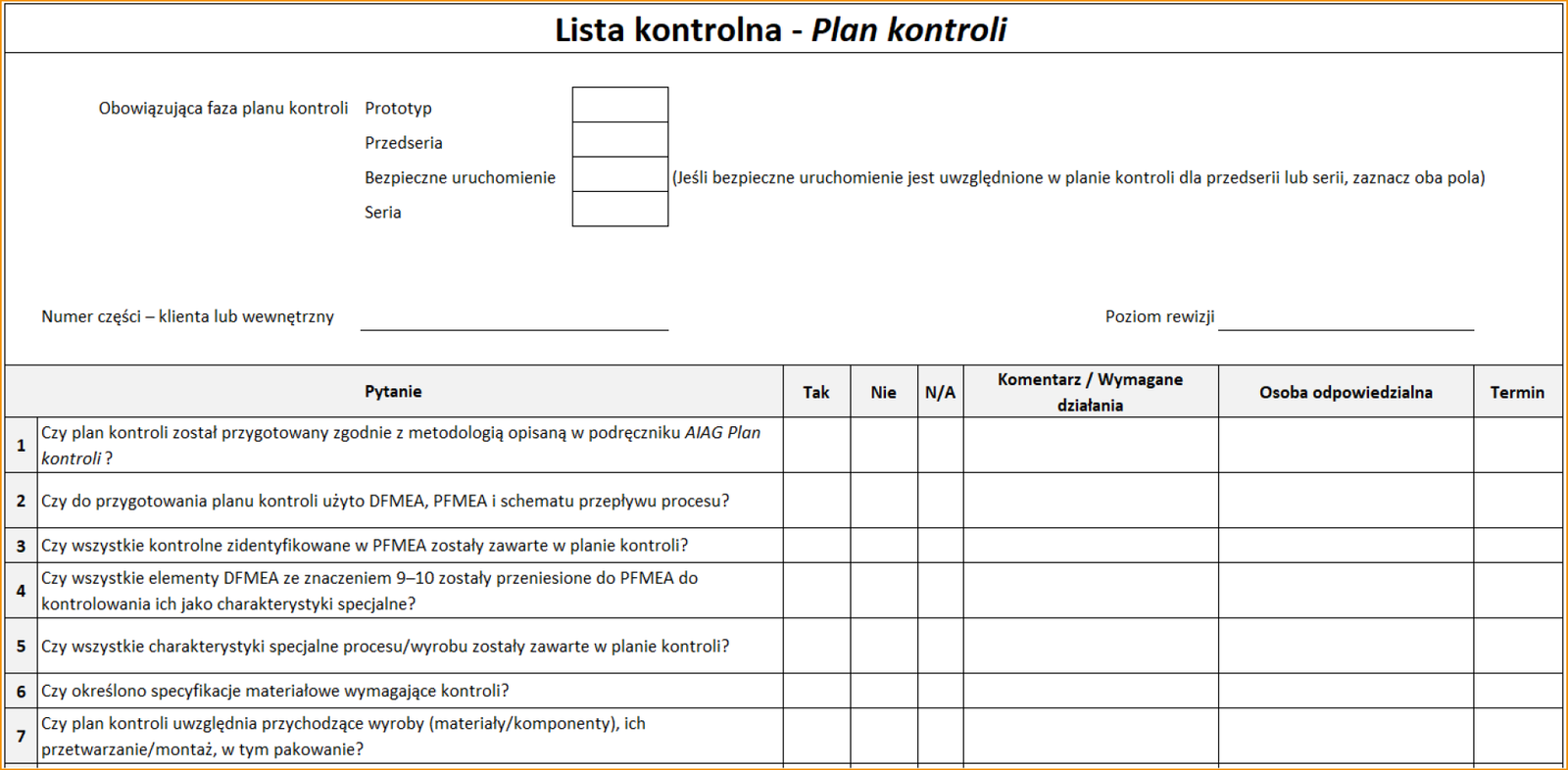

- Rozbudowana Lista Kontrolna – Plan kontroli

Kolejną zmianą w wydaniu z marca 2024 r. jest rozbudowana Lista Kontrolna (Control Plan Checklist), mająca na celu wsparcie organizacji w procesie tworzenia i weryfikacji kompletności planów kontroli.

Lista ta obejmuje szczegółowe punkty kontrolne, odnoszące się m.in. do:

- poprawności identyfikacji charakterystyk specjalnych,

- powiązań między planem kontroli a wynikami analizy FMEA,

- aktualności dokumentów źródłowych i danych wejściowych,

- oceny skuteczności wdrożonych środków kontroli.

Rozbudowana lista kontrolna pełni funkcję narzędzia „samoweryfikacyjnego”, które pomaga zapewnić, że plan kontroli jest spójny, kompletny i zgodny z wymaganiami normatywnymi oraz klienta. Dodatkowo ułatwia audit wewnętrzny i ocenę dojrzałości procesu planowania jakości w organizacji.

Nowe wydanie Planu Kontroli – cel i znaczenie

Celem wydania z marca 2024 roku jest przekazanie ustandaryzowanych najlepszych praktyk dotyczących opracowywania, stosowania i doskonalenia planów kontroli.

Podręcznik wspiera organizacje w tworzeniu planów, które gwarantują realizację wyrobów i usług zgodnych z oczekiwaniami klienta, a jednocześnie ułatwiają komunikację i integrację działań w całym łańcuchu dostaw.

Dokument ma charakter wspierający i uzupełniający wobec standardu IATF 16949 oraz specyficznych wymagań klientów. Nie zastępuje ich, lecz stanowi źródło wskazówek dotyczących najlepszych praktyk w planowaniu jakości. Organizacje stosujące podręczniki VDA również mogą wykorzystać plan kontroli jako źródło dobrych praktyk i narzędzie wspierające planowanie jakości, uwzględniając oczywiście obowiązujące wymagania podręczników VDA.

Podręcznik ten został opracowany z myślą o zapewnieniu jednolitego podejścia do planowania kontroli w całym łańcuchu dostaw branży motoryzacyjnej i przemysłów pokrewnych, wspierając spójność działań jakościowych w różnych kontekstach normatywnych.

Stosowanie nowych wytycznych – korzyści

Nowe wytyczne przynoszą szereg korzyści organizacyjnych i technicznych, w tym:

- ujednolicenie języka i poprawa komunikacji – plan kontroli tworzy wspólne ramy pojęciowe dla organizacji, dostawców i klientów, redukując nieporozumienia,

- redukcja złożoności – uproszczone formaty i struktura dokumentów ułatwiają ich zrozumienie i utrzymanie aktualności,

- lepsza wizualizacja i potwierdzenie kontroli – plan stanowi narzędzie pozwalające na graficzne przedstawienie kluczowych działań kontrolnych w całym łańcuchu dostaw, ze szczególnym uwzględnieniem charakterystyk specjalnych,

- jasne odniesienia do wymagań klienta – podręcznik opisuje, jak właściwie odwoływać się do specyficznych wymagań klienta, bez konieczności cytowania pełnych treści dokumentów,

- aktywne zaangażowanie dostawców – nowe wydanie uwzględnia opinie i doświadczenia dostawców, co zwiększa jego praktyczną wartość,

- integracja z systemami zautomatyzowanej kontroli – uwzględniono funkcje planu kontroli w środowisku cyfrowym, w tym w systemach MES i SPC, co wspiera wdrażanie koncepcji Przemysłu 4.0.

Rola planu kontroli w cyklu APQP

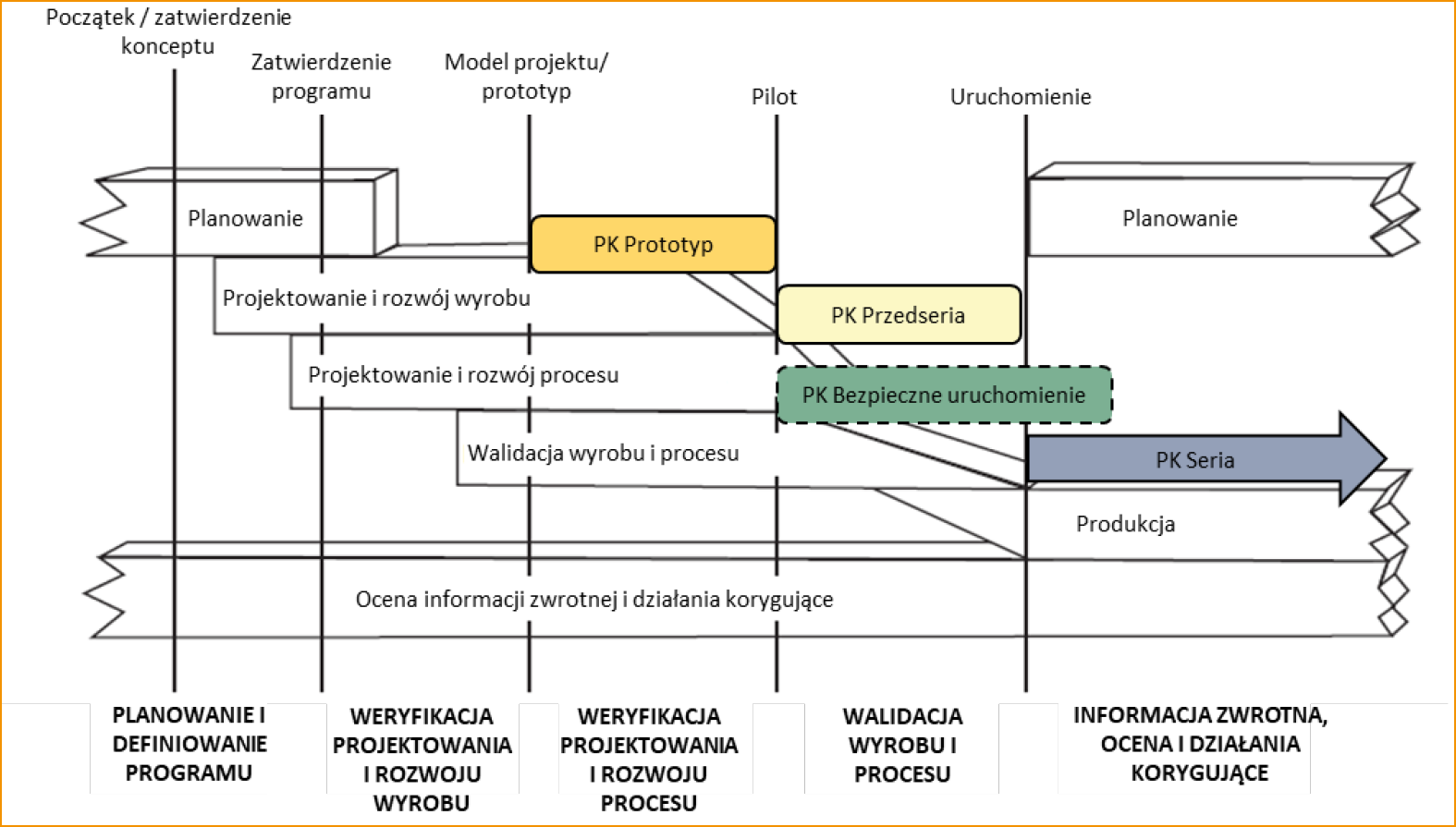

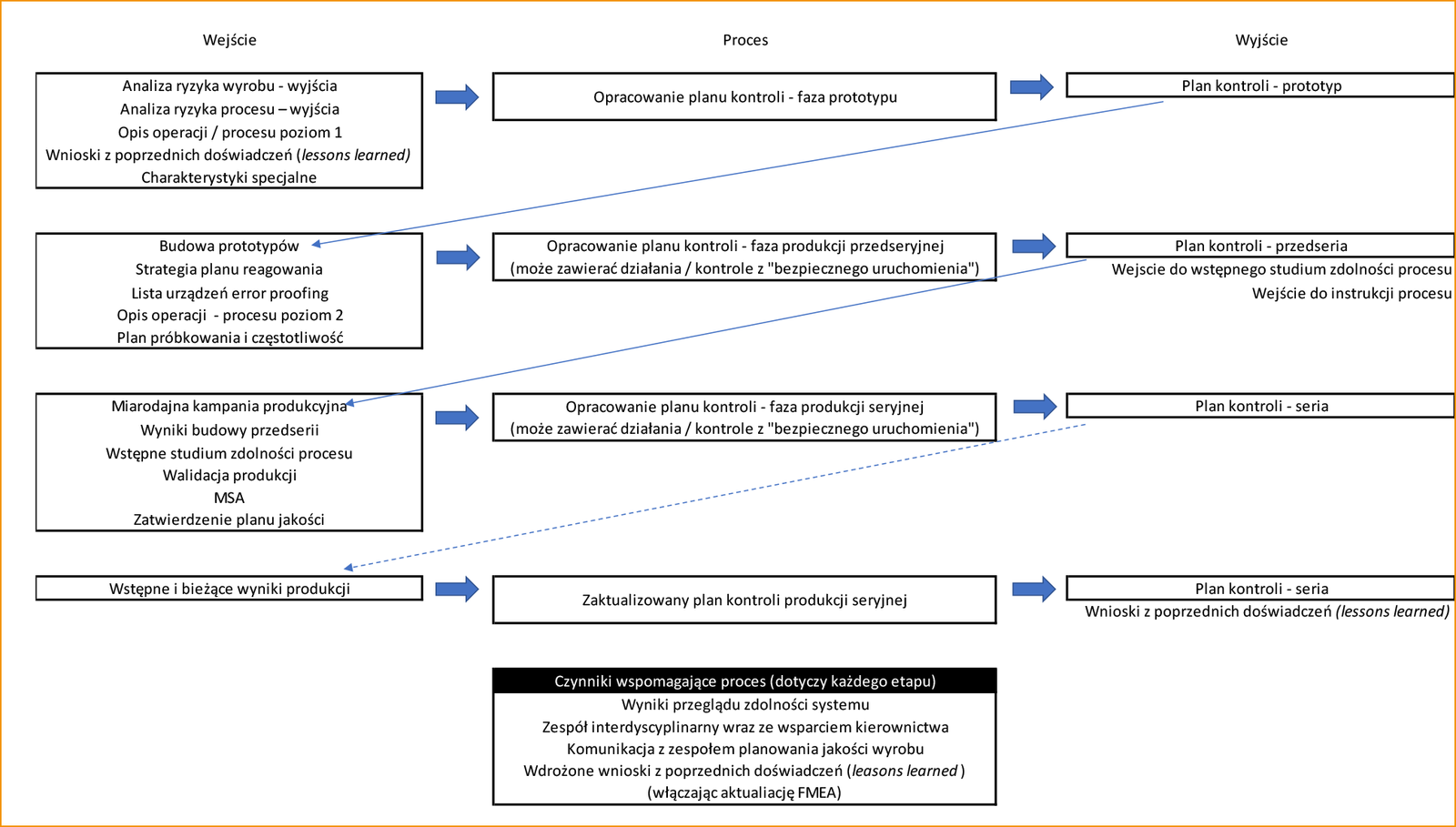

Plan kontroli pozostaje jednym z kluczowych wyjść procesu APQP i występuje w trzech, głównych fazach cyklu planowania jakości wyrobu.

- Projektowanie i rozwój wyrobu (2.5) – plan kontroli fazy prototypu, opisujący wstępne metody weryfikacji i walidacji.

- Projektowanie i rozwój procesu (3.6) – plan kontroli fazy produkcji przedseryjnej, obejmujący również działania w ramach „bezpiecznego uruchomienia”.

- Walidacja wyrobu i procesu (4.7) – plan kontroli fazy produkcji seryjnej, z naciskiem na utrzymanie stabilności i powtarzalności procesów. Obejmujący również działania w ramach „bezpiecznego uruchomienia”.

Dzięki tym trzem etapom plan kontroli pełni funkcję łącznika między projektowaniem, wytwarzaniem i doskonaleniem, zapewniając ciągłość podejścia jakościowego.

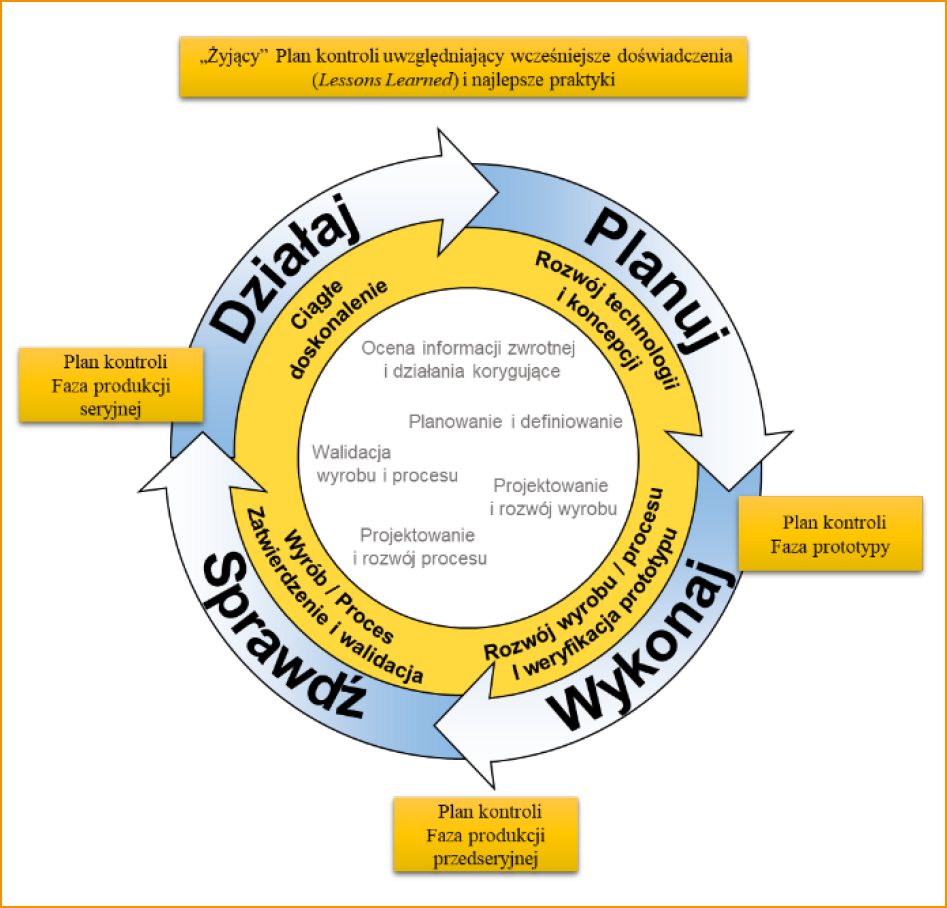

Cykl planowania jakości wyrobu

Nowe wydanie podręcznika przypomina również o znaczeniu cyklu planowania jakości wyrobu, który stanowi graficzne i logiczne odwzorowanie typowego programu jakości.

Cykl ten składa się z czterech, głównych etapów:

- planowanie z wyprzedzeniem – obejmuje analizę wymagań, ocenę ryzyka i planowanie działań prewencyjnych,

- projektowanie wyrobu i procesu – określa charakterystyki specjalne, definiuje metody kontroli i środki zapewnienia jakości,

- walidacja wyrobu i procesu – weryfikuje skuteczność planu kontroli oraz przygotowanie do produkcji seryjnej,

- wdrożenie i ciągłe doskonalenie – ostatni etap cyklu, w którym analizuje się dane z produkcji i doskonali system kontroli w celu zwiększenia satysfakcji klienta.

Pierwsze trzy etapy cyklu koncentrują się na planowaniu i przygotowaniu, a ostatnia – na doskonaleniu, co podkreśla wagę planowania z wyprzedzeniem oraz systematycznej oceny wyników.

Podsumowanie

Nowe wydanie Planu Kontroli (marzec 2024 r.) jest kolejnym etapem rozwoju narzędzi wspierających planowanie jakości w przemyśle. Choć nie wprowadza radykalnych zmian, stanowi ważną aktualizację dostosowującą dokument do obecnych realiów produkcyjnych czy technologicznych. Wyodrębnienie Planu Kontroli z podręcznika APQP, rozszerzenie jego zakresu, wzmocnienie podejścia prewencyjnego i uwzględnienie etapu „bezpiecznego uruchomienia” to kroki, które znacząco zwiększają jego praktyczną wartość.

Podręcznik ten pozostaje jednym z fundamentów systemów zarządzania jakością, wspierając kulturę odpowiedzialności, standaryzacji i ciągłego doskonalenia w całym łańcuchu dostaw. Znajdziesz go w naszym Wydawnictwie SQDA.

)